スタックの製品は、出力される音が音楽的であることを大前提に製作しています。

そこには、グラフや数値での性能評価だけではなく感性による評価が加わります。

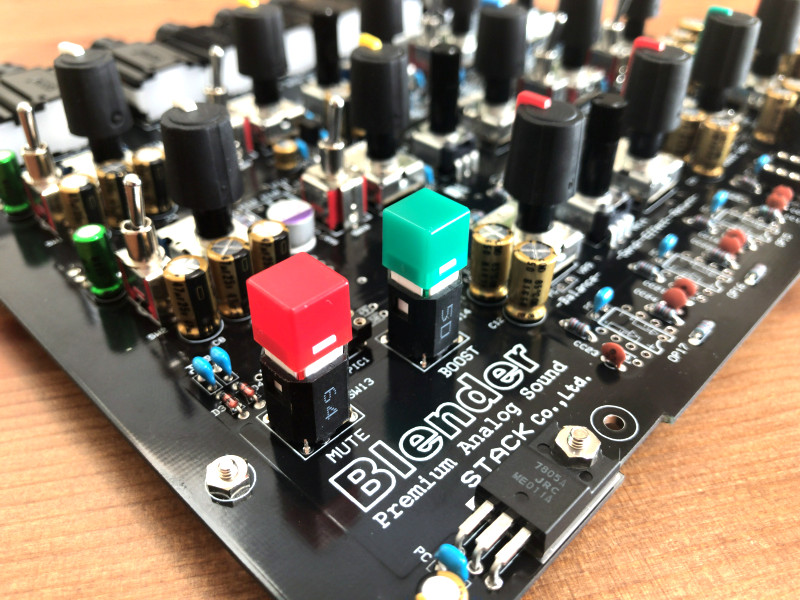

そのために、各種設計から製作まですべてを一貫して社内で行い(※板金の加工・プリント基板の加工のみ社外委託)

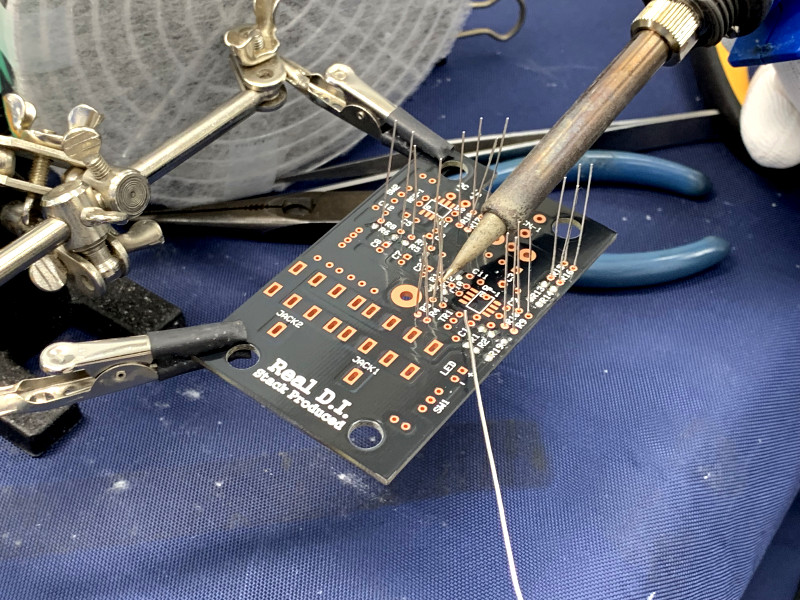

現役の音響エンジニアが1台ずつ丁寧にハンドメイドで仕上げています。

製作工程

- 設計

-

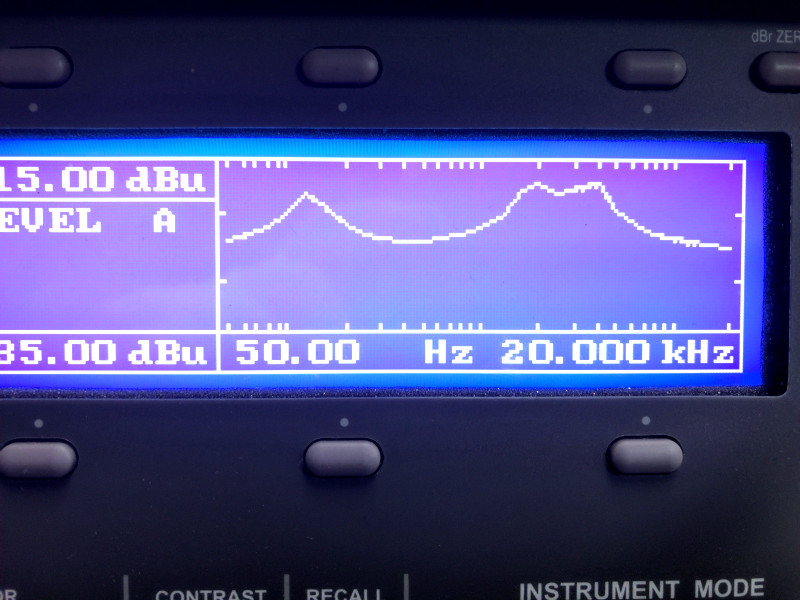

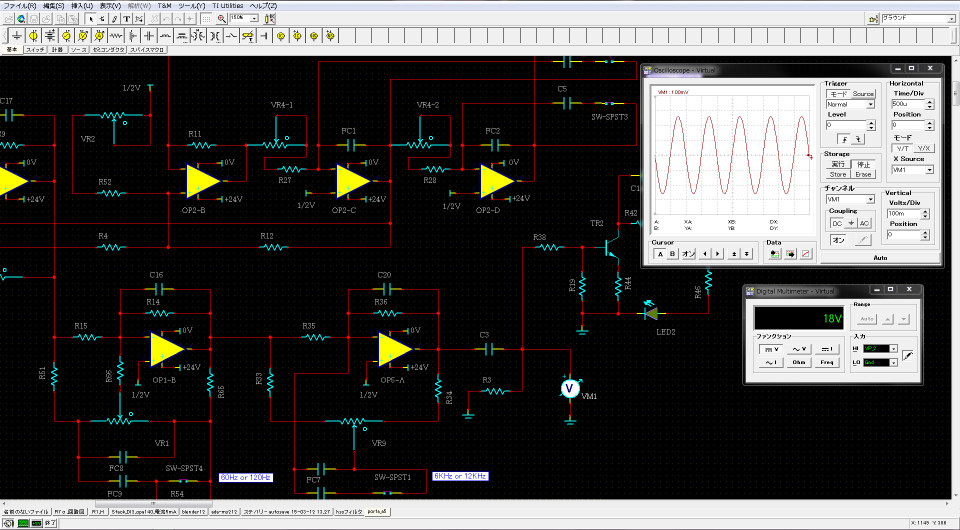

- たくさんのアイデアの中から実現可能なものを選び、PC上で回路設計をして、満足のいく性能が得られるようさまざまなシミュレーションを行います。

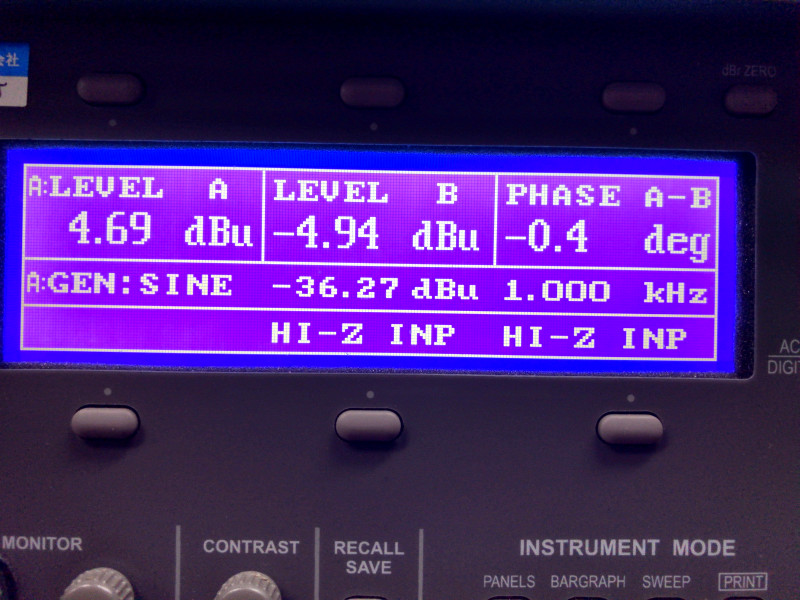

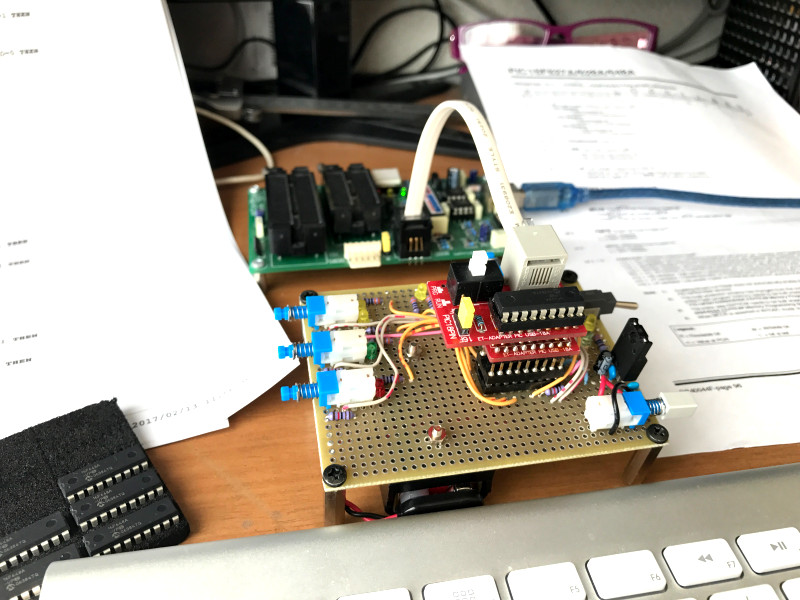

- シミュレーションの結果を確認するため、実際に回路を組んで性能を検証します。

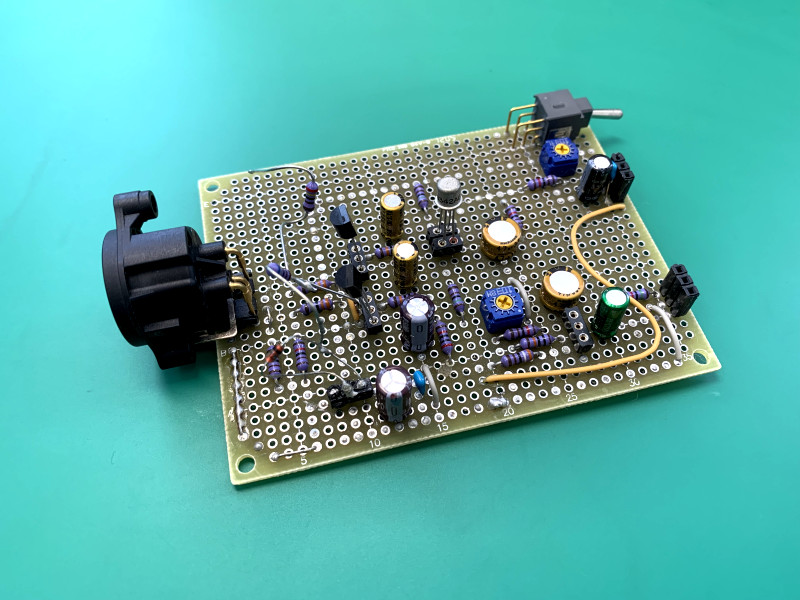

回路が安定して動作することを確認したあと、音質性能を上げるために電子部品を選定し、抵抗類は同比率での定数変更を繰り返して回路に合った音質の良い定数を選び出します。

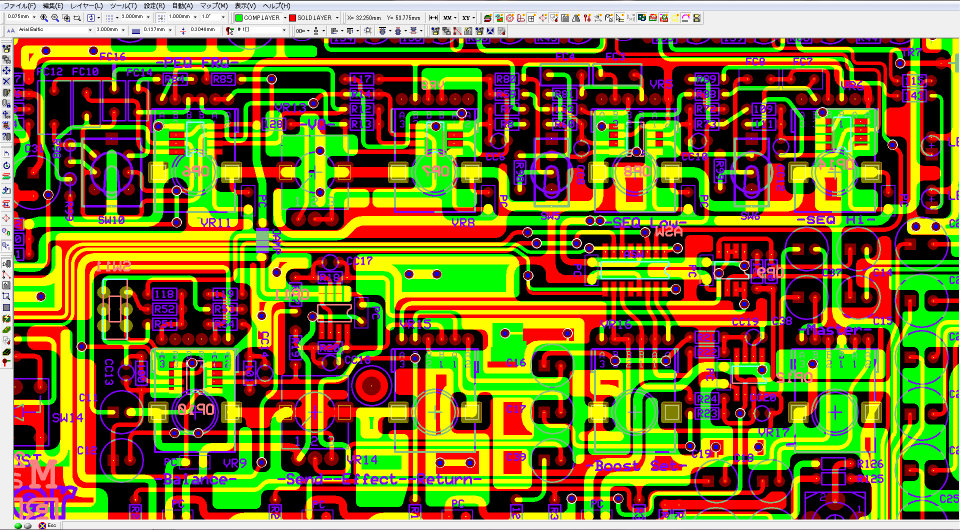

また、マイコンが実装される場合は、プログラムの開発をスタートさせます。 - 回路に問題がなければ、専用ソフトを使いプリント基板の設計に進みます。

このとき、当社では音質向上のためにオートルーター機能などは使わず、回路インピーダンスやゲインを考慮しつつマニュアルでパターンを描いていきます。

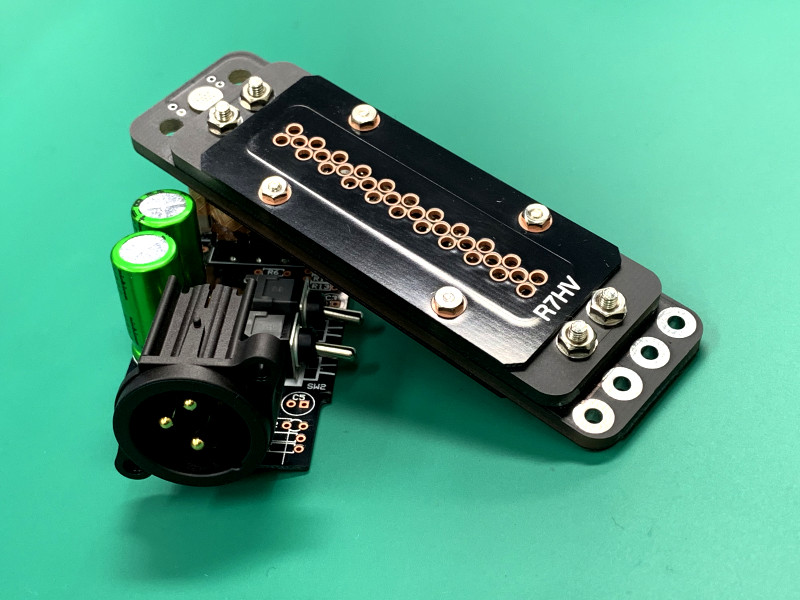

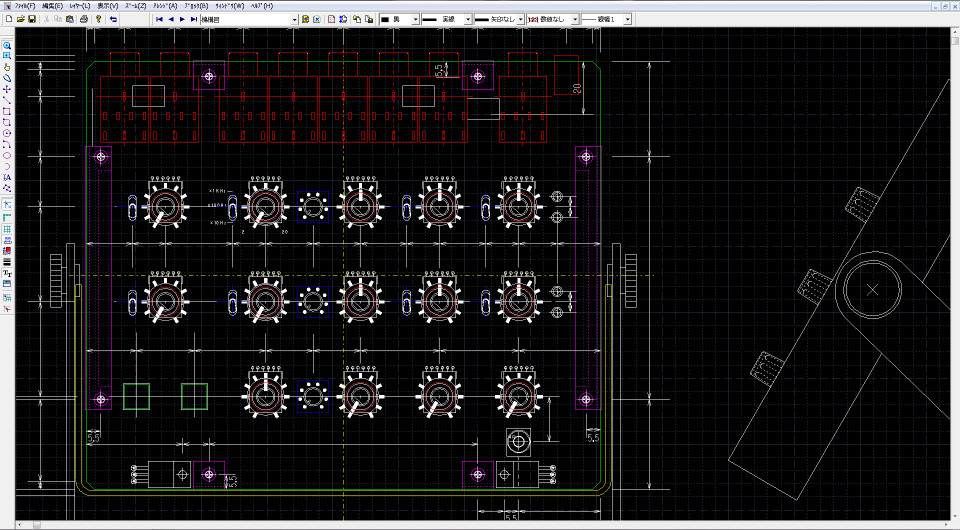

完成したデータをプリント基板製作会社に送り、加工を依頼します。 - 外観デザインに沿って専用CADで機構設計を行い、操作性の確認と作りやすさを考慮しながら板金図を作成します。

完成したデータを板金製作会社に送り、加工を依頼します。

本ページに掲載されている画像には、ご紹介および販売に向けて準備中の製品も含まれております。

順次公開・販売を開始いたしますので、今しばらくお待ちください。

順次公開・販売を開始いたしますので、今しばらくお待ちください。